Software

Angebot anfragen

Bei Interesse an einer individuellen Automationssoftware ein Angebot anfragen

Software Übersicht

Erfahre mehr über unser Software-Ökosystem

Referenzprojekte

Referenzprojekte unserer Software-Spate

Maschinen-Steuerung

Unsere QiTech Control Software

GitHub

Open Source Version der Software

YouTube

Neuigkeiten & Behind the Scenes

Maschinen

Maschinen Übersicht

Erfahre mehr über unser Ökosystem zur Herstellung von eigenem Filament

Materialtests

Machbarkeitsstudie mit unseren Maschinen für dein Material

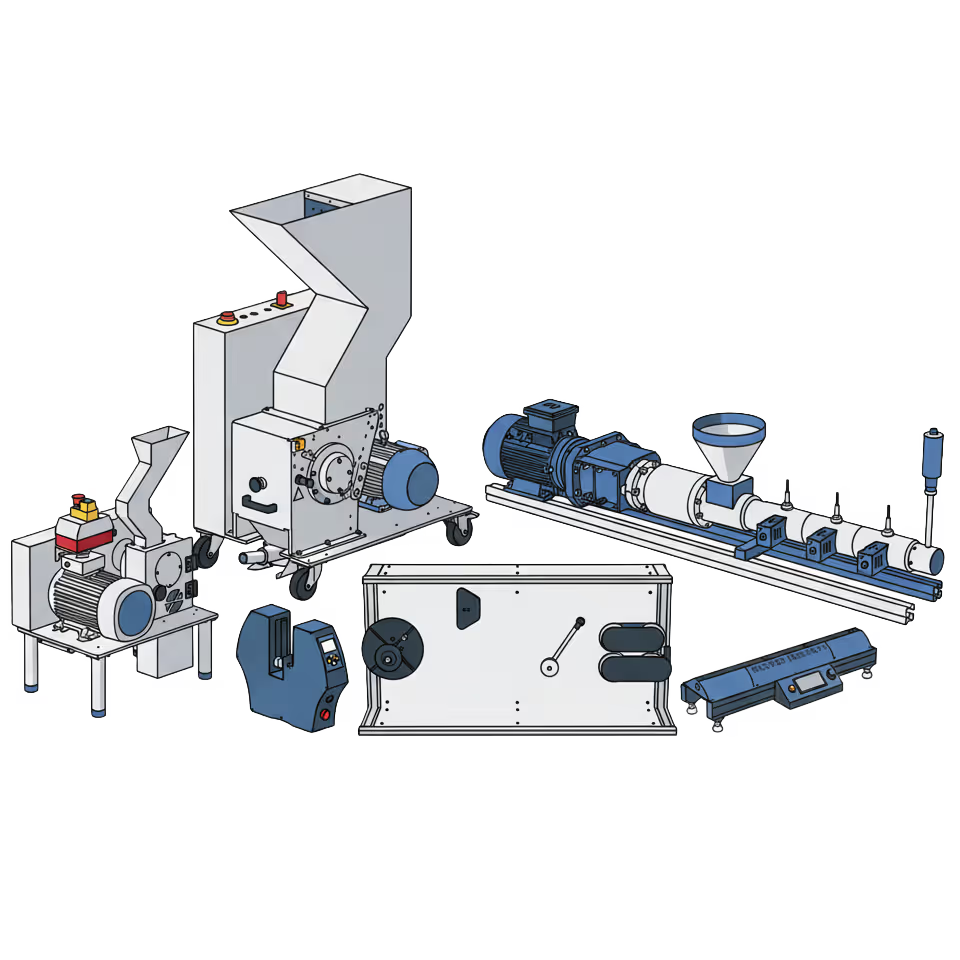

Shredder

Granulat aus Plastikabfall etc. herstellen

Extruder

Aus Granulat eigenes Filament herstellen

Airpath

Filament nach der Produktion kühlen

Laser

Durchmesser von Filament messen

Pro Winder

Filament umspulen oder aufwickeln

QiTech Control

Alle unsere Maschinen in einer Software steuern und überwachen

Recycling

Filament

Unser recyceltes Filament, hergestellt mit unseren eigenen Maschinen

Materialtests

Machbarkeitsstudie mit unseren Maschinen für dein Material

Granulat

Hochwertiges Granulat aus recyceltem Plastik

Recycling bei QiTech

Erfahre mehr über Plastikrecycling bei QiTech

Community Shop

QiTech-Merch, Filamentproben & Random Stuff

Unser YouTube

Neuigkeiten & Behind the Scenes

Über Uns

Unser Team

Erfahre mehr über die Teammitglieder

Recycling bei QiTech

Erfahre mehr über Plastikrecycling bei QiTech

Besuche unsere Fabrikführungen!

Erfahre mehr über die Chancen von Plastikrecycling

How To's

Unsere Produkte & Filamentproduktion

Blog

Neuigkeiten & Behind the Scenes

Unser YouTube

Neuigkeiten & Behind the Scenes